[품질] PFMEA란? 절차와 중요성 (Feat. RPN)

안녕하세요.

오늘은 제조업에서 중요한 역할을 하는 PFMEA (Preocess Failure Mode and Effects Analysis)에 대해서 알아보겠습니다.

글의 목록

- 1. PFMEA란 ?

- 2. 단계별 절차

- 3. 작성방법

- 4. 중요성

PFMEA란?

Preocess Failure Mode and Effects Analysis의 약자이며, Process 초기단계에서 잠재적 결함을 예측하고, 그로인해 발생할 수 있는 문제들을 사전에 감지하고 방지하는 작업입니다.

쉽게 말해서 10단계의 공정을 거쳐서 저희의 제품이 만들어진다고 가정하면, 각각의 단계에서 어떤 위험성이 있는지, 그 위험성은 얼마나 위험한지, 그에 따른 방지 대책이 있는지를 확인하는 작업입니다.

결국 목적은 제조 공정의 위험성을 평가하고 적절한 조치를 취함으로써 최종 제품의 안정성과 신뢰성을 향상시키는 작업이라고 생각하시면 됩니다.

PFMEA 단계별 절차

1. 팀구성

PFMEA를 작성하기 위해서는 다양한 배경을 가진 전문가들이 모여야합니다. 설계, 품질, 엔지니어링, 운영, 유틸 등 다양한 분야의 전문 지식을 가지고 있는 사람들이 모여야 탄탄한 PFMEA를 작성할 수 있습니다.

2. 프로세스 검토

팀이 모였다면 제조 과장의 Process를 검토합니다. 공정 흐름도(PFD)나 설계 도면을 사용하여 각 단계를 정확히 이해하고 문서화 합니다.

3. 잠재적 경함 모드 식별

각 공정에서 발생할 수 있는 담재적 결함의 모드를 식별합니다.

4. 영향 평가

각 결함 모드가 최종 제품이나 사용자에게 미칠 수 있는 영향을 평가합니다.

5. 위험도 평가

심각성, 발생빈도, 감지능력에 세 가지 요소를 기반으로 평가를 진행합니다.

6. 조치 계획 수립

위험도를 줄이기 위해서 조치를 계획합니다. 설계의 변경, 공정 개선, 품질 검사 강화 등을 진행할 수 있습니다.

7. 조치의 실행과 검토

계획한 조치를 실행하고, 그 효과를 검토합니다. 그래도 위험도가 높으면 추가적으로 조치를 더 계획할 수 있습니다.

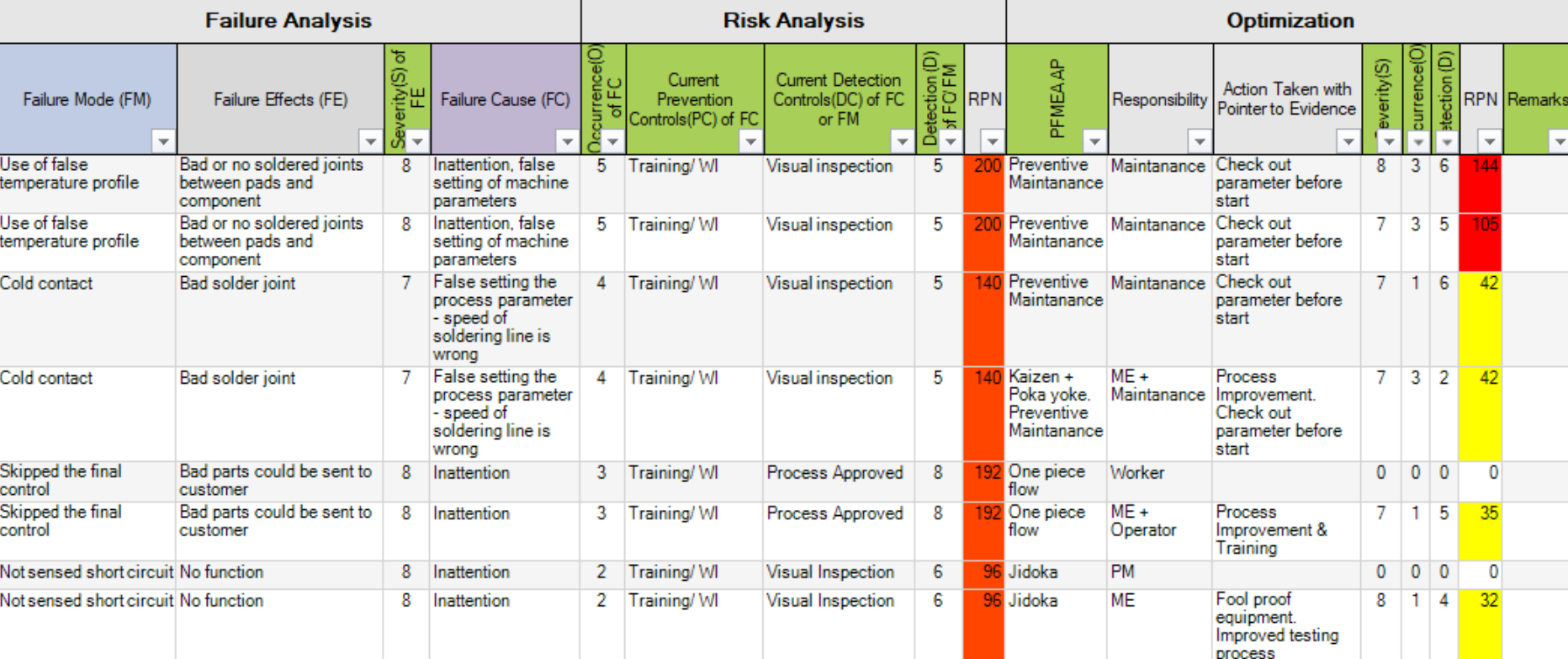

PFMEA 작성 방법 (RPN)

작성 방법은 아래와 같습니다.

1. 먼저 Process 내 어떤 위험성이 있는지 FM(Failure Mode)를 작성합니다.

2. 각각의 FM에 따라 제품에 어떤 영향을 미치는지 Failure Effects(FE)를 작성합니다.

3. 그 후 해당 Failure가 어떤 원인인지에 대한 Failure Cause(FC)를 작성합니다.

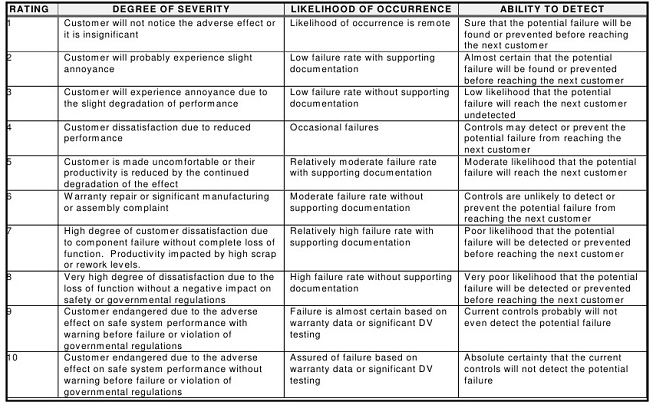

여기서 Severity와 Occurrence가 나오는데, Severity는 FE의 심각성에 따른 등급이며,

Occurrence는 Failure의 발생 빈도에 따른 등급입니다. 위험도가 클수록 발생이 많이할 수록 점수가 높습니다.

해당 심각성과 발생빈도는 정해진 기준에 따라서 등급이 나누어지는데, 이는 아래에서 자세히 설명드리겠습니다.

4. 그리고는 해당 Failure를 방지하기 위해 어떤걸 하고 있는지, 어떻게 감지할 것인지를 작성합니다.

여기서도 Detection이 나오는데, Failure를 감지할 수 있는 정도에 따라 나누어지는 등급입니다. 감지를 잘 할수록 점수가 낮습니다.

5. 이제 Severity, Occurrence, Detection 3가지 점수를 다 곱하여 RPN (Risk Priority Number)을 계산합니다. (S*O*D = RPN)

6. RPN 값이 높은 항목이 있으면 어떤 방법을 사용해서라도 낮춰야 합니다.

사실 PFMEA를 작성하는 시기면 Severity를 낮추기는 힘듭니다. 그래서 보통 Occurrence를 줄이거나 Detection을 개선합니다.

7. 개선활동을 한 후 수정된 RPN으로 PFMEA가 완성됩니다.

RPN (Risk Priority Number)

RPN은 위에서 잠시 설명한 것과 같이 심각성 * 발생빈도 * 감지능력을 한 값입니다. (S*O*D = RPN)

아래표와 같이 위험도가 클 수록, 발생빈도가 높을 수록, 감지를 잘 못할 수록 각각의 Rating은 올라갑니다. 고객사에 따라서 산업에 따라서 RPN 기준은 바뀔 수 있습니다.

보통 고객한테 문제가 생기는 것은 Severity가 9,10점입니다.

이처럼 PFMEA의 핵심은 고객의 기준에서, 제품의 중심으로 작성되어야 해야 하는 것입니다.

예를 들어, A 부품이 파손되면 옆에 있는 B 부품도 파손될 수 있는 것은 PFMEA에 해당되지 않습니다. 다만, A부품이 파손되면 고객에게 가는 제품에 문제가 생길 수 있으면 PFMEA에 해당되는 것입니다.

PFMEA의 중요성

PFMEA는 제품이나 서비스의 품질을 보장하고, 고객 만족도를 높이는데 직접적으로 기여합니다. 특히 리콜, 클레임과 같은 리스크를 줄이고, 기업의 브랜드 신뢰성과 시장 경쟁력을 강화합니다.

안전사고가 많은 산업에서는 PFMEA가 필수적인 도구로 사용되고 있습니다.

결론적으로, PFMEA는 제품의 설계 및 제조 과정에서 발생할 수 있는 문제를 사전에 식별하고, 이를 통해 제품의 신뢰성과 안전성을 향상시키는 매우 중요한 분석 도구입니다. 이 방법을 통해 기업은 비용 효율적으로 위험을 관리하며, 고객에게 높은 품질의 제품을 지속적으로 제공할 수 있습니다.

이상 부족한 글 읽어주셔서 감사합니다.

댓글